ඇයි අපි PCB එකේ Vias ප්ලග් කළ යුත්තේ?

පාරිභෝගිකයින්ගේ අවශ්යතා සපුරාලීම සඳහා, පරිපථ පුවරුවේ සිදුරු හරහා සම්බන්ධ කළ යුතුය.බොහෝ පුහුණුවීම් වලින් පසුව, සාම්ප්රදායික ඇලුමිනියම් ප්ලග් සිදුරු ක්රියාවලිය වෙනස් කර ඇති අතර, පරිපථ පුවරු මතුපිට ප්රතිරෝධක වෑල්ඩින් සහ ප්ලග් කුහරය සම්පූර්ණ කිරීමට සුදු දැල භාවිතා කරන අතර එමඟින් නිෂ්පාදනය ස්ථාවර හා ගුණාත්මක බව විශ්වාස කළ හැකිය.

හරහා සිදුර පරිපථ අන්තර් සම්බන්ධකයේ වැදගත් කාර්යභාරයක් ඉටු කරයි.ඉලෙක්ට්රොනික කර්මාන්තයේ දියුණුවත් සමඟ එය PCB සංවර්ධනය ප්රවර්ධනය කරන අතර ඒ සඳහා ඉහළ අවශ්යතා ඉදිරිපත් කරයිPCB නිෂ්පාදනය සහ එකලස් කිරීමතාක්ෂණය.සිදුරු ප්ලග් තාක්ෂණය ආරම්භ වූ අතර පහත අවශ්යතා සපුරාලිය යුතුය:

(1) හරහා සිදුරෙහි ඇති තඹ ප්රමාණවත් වන අතර, පෑස්සුම් ආවරණය ප්ලග් කළ හැකි හෝ නොකළ හැකිය;

(2) යම් ඝනකම අවශ්යතාවයක් (මයික්රෝන 4ක්) සහිතව සිදුරු තුළට ටින් සහ ඊයම් තිබිය යුතුය, සිදුර තුළට පෑස්සුම් ප්රතිරෝධක තීන්තයක් නොතිබීම, සිදුරු තුළ ටින් පබළු සැඟවීමට හේතු වේ;

(3) හරහා සිදුර තුළ පෑස්සුම් ප්රතිරෝධක තීන්ත ප්ලග් සිදුරක් තිබිය යුතු අතර, එය පාරදෘශ්ය නොවේ, සහ ටින් මුද්ද, ටින් පබළු සහ පැතලි නොතිබිය යුතුය.

"ආලෝකය, සිහින්, කෙටි සහ කුඩා" දිශාවට ඉලෙක්ට්රොනික නිෂ්පාදන සංවර්ධනය කිරීමත් සමග, PCB ද ඉහළ ඝනත්වය සහ ඉහළ දුෂ්කරතා කරා වර්ධනය වේ.එබැවින්, SMT සහ BGA PCB විශාල ප්රමාණයක් දර්ශනය වී ඇති අතර, ප්රධාන වශයෙන් කාර්යයන් පහක් ඇති සංරචක සවි කිරීමේදී පාරිභෝගිකයින්ට සිදුරු සවි කිරීම අවශ්ය වේ:

"ආලෝකය, සිහින්, කෙටි සහ කුඩා" දිශාවට ඉලෙක්ට්රොනික නිෂ්පාදන සංවර්ධනය කිරීමත් සමග, PCB ද ඉහළ ඝනත්වය සහ ඉහළ දුෂ්කරතා කරා වර්ධනය වේ.එබැවින්, SMT සහ BGA PCB විශාල ප්රමාණයක් දර්ශනය වී ඇති අතර, ප්රධාන වශයෙන් කාර්යයන් පහක් ඇති සංරචක සවි කිරීමේදී පාරිභෝගිකයින්ට සිදුරු සවි කිරීම අවශ්ය වේ:

(1) තරංග පෑස්සීමේදී PCB හරහා මූලද්රව්ය මතුපිට හරහා ටින් විනිවිද යාමෙන් ඇති වන කෙටි පරිපථය වැළැක්වීම සඳහා, විශේෂයෙන් අපි BGA පෑඩ් මත හරහා සිදුර තබන විට, BGA පෑස්සීමට පහසුකම් සැලසීම සඳහා අපි මුලින්ම ප්ලග් කුහරය සෑදිය යුතු අතර පසුව රන් ආලේපනය කළ යුතුය. .

(2) සිදුරු හරහා ගලා යන අපද්රව්ය වළක්වා ගන්න;

(3) ඉලෙක්ට්රොනික කර්මාන්තශාලාවේ මතුපිට සවිකිරීමෙන් සහ සංරචක එකලස් කිරීමෙන් පසුව, පරීක්ෂණ යන්ත්රය මත ඍණාත්මක පීඩනයක් ඇති කිරීම සඳහා PCB විසින් රික්තය අවශෝෂණය කළ යුතුය;

(4) මතුපිට පෑස්සුම් කුහරය තුළට ගලා යාම වැළැක්වීම සහ ව්යාජ පෑස්සුම් ඇති කිරීම සහ කන්දට බලපෑම් කිරීම;

(5) තරංග පෑස්සීමේදී පෑස්සුම් පබළු මතුවීම සහ කෙටි පරිපථයක් ඇති වීම වැළැක්වීම.

කුහරය හරහා ප්ලග් හෝල් තාක්ෂණය සාක්ෂාත් කර ගැනීම

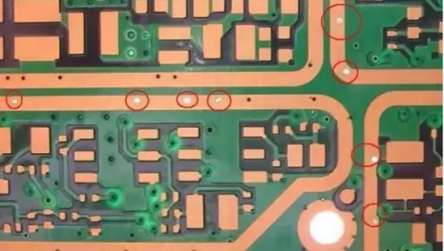

සදහාSMT PCB එකලස් කිරීමපුවරුව, විශේෂයෙන්ම BGA සහ IC සවි කිරීම, හරහා සිදුරු ප්ලග් එක පැතලි විය යුතුය, උත්තල සහ අවතල ප්ලස් හෝ සෘණ 1mil විය යුතුය, සහ හරහා සිදුර අද්දර රතු ටින් නොතිබිය යුතුය;පාරිභෝගිකයාගේ අවශ්යතා සපුරාලීම සඳහා, සිදුරු ප්ලග් සිදුරු ක්රියාවලිය බහුවිධ, දිගු ක්රියාවලි ප්රවාහයක්, දුෂ්කර ක්රියාවලි පාලනයක් ලෙස විස්තර කළ හැකිය, උණුසුම් වායු මට්ටම් කිරීමේදී තෙල් පහත වැටීම සහ හරිත තෙල් පෑස්සුම් ප්රතිරෝධක පරීක්ෂණය සහ තෙල් පිපිරීමෙන් පසු තෙල් පිපිරවීම වැනි ගැටළු බොහෝ විට ඇත. සුව කිරීම.නිෂ්පාදනයේ සත්ය තත්ත්වයන්ට අනුව, අපි PCB හි විවිධ ප්ලග් හෝල් ක්රියාවලීන් සාරාංශ කරන අතර, ක්රියාවලියේ යම් සංසන්දනයක් සහ විස්තාරණයක් සහ වාසි සහ අවාසි සිදු කරන්නෙමු:

සටහන: උණුසුම් වායු මට්ටම් කිරීමේ ක්රියාකාරී මූලධර්මය වන්නේ මුද්රිත පරිපථ පුවරුවේ මතුපිට සහ සිදුරේ ඇති අතිරික්ත පෑස්සුම් ඉවත් කිරීම සඳහා උණුසුම් වාතය භාවිතා කිරීමයි, ඉතිරි සොල්දාදුව පෑඩ් මත ඒකාකාරව ආවරණය කර ඇත, අවහිර නොවන පෑස්සුම් රේඛා සහ මතුපිට ඇසුරුම් ස්ථාන , මුද්රිත පරිපථ පුවරුවේ මතුපිට ප්රතිකාර ක්රම වලින් එකකි.

1. උණුසුම් වාතය මට්ටම් කිරීමෙන් පසු ප්ලග් සිදුරු ක්රියාවලිය: තහඩු මතුපිට ප්රතිරෝධක වෙල්ඩින් → HAL → ප්ලග් කුහරය →සුව කිරීම.නිෂ්පාදනය සඳහා ප්ලග් නොවන ක්රියාවලිය අනුගමනය කරයි.උණුසුම් වායු සමතලා කිරීමෙන් පසු, පාරිභෝගිකයින්ට අවශ්ය සියලුම බලකොටු වල සිදුරු ප්ලග් එක සම්පූර්ණ කිරීමට ඇලුමිනියම් තිරය හෝ තීන්ත අවහිර කිරීමේ තිරය භාවිතා කරයි.ප්ලග් සිදුරු තීන්ත ඡායාරූප සංවේදී තීන්ත හෝ තාප සැකසුම් තීන්ත විය හැකිය, තෙත් පටලයේ එකම වර්ණය සහතික කිරීමේදී, ප්ලග් කුහරය තීන්ත පුවරුවේ ඇති තීන්ත භාවිතා කිරීම වඩාත් සුදුසුය.මෙම ක්රියාවලිය මගින් උණුසුම් වාතය මට්ටම් කිරීමෙන් පසු සිදුරෙන් තෙල් බැස නොයන බව සහතික කළ හැකි නමුත් ප්ලග් සිදුරු තීන්ත මගින් තහඩු මතුපිට දූෂණය කිරීම සහ අසමාන වීම පහසුය.සවිකිරීමේදී (විශේෂයෙන් BGA) ව්යාජ පෑස්සුම් ඇති කිරීමට පාරිභෝගිකයින්ට පහසුය.එමනිසා, බොහෝ පාරිභෝගිකයින් මෙම ක්රමය පිළිගන්නේ නැත.

2. උණුසුම් වායු මට්ටම් කිරීමට පෙර ප්ලග් සිදුරු ක්රියාවලිය: ඇලුමිනියම් පත්රය සමග 2.1 ප්ලග් කුහරය, ඝන, තහඩු ඇඹරීම, පසුව ග්රැෆික්ස් මාරු කරන්න.මෙම ක්රියාවලිය සීඑන්සී විදුම් යන්ත්රය භාවිතයෙන් සිදුරු කිරීමට අවශ්ය ඇලුමිනියම් පත්රය විදීමට, තිර තහඩුවක් සෑදීමට, ප්ලග් සිදුරක් සෑදීමට, සිදුරු ප්ලග් සිදුර පිරී ඇති බවට සහතික කිරීමට, ප්ලග් සිදුරු තීන්ත, තාප සැකසුම් තීන්ත ද භාවිතා කළ හැක.එහි ලක්ෂණ ඉහළ දෘඪතාව, දුම්මල කුඩා හැකිලීම වෙනස් කිරීම සහ සිදුරු බිත්තිය සමඟ හොඳ ඇලීම විය යුතුය.තාක්ෂණික ක්රියාවලිය පහත පරිදි වේ: පූර්ව ප්රතිකාර → ප්ලග් කුහරය → ඇඹරුම් තහඩුව → රටා මාරු කිරීම → කැටයම් → තහඩු මතුපිට ප්රතිරෝධක වෙල්ඩින්.මෙම ක්රමය මඟින් සිදුරු ප්ලග් සිදුර සුමට බව සහතික කළ හැකි අතර උණුසුම් වාතය මට්ටම් කිරීමේදී තෙල් පිපිරීම සහ සිදුරු කෙළවරට තෙල් වැටීම වැනි ගුණාත්මක ගැටලු ඇති නොවේ.කෙසේ වෙතත්, මෙම ක්රියාවලිය සඳහා සිදුරු බිත්තියේ තඹ ඝණකම පාරිභෝගිකයාගේ ප්රමිතියට ගැලපෙන පරිදි තඹ එක් වරක් ඝණ කිරීම අවශ්ය වේ.එබැවින්, තඹ මතුපිට ඇති දුම්මල සම්පූර්ණයෙන්ම ඉවත් කර ඇති අතර, තඹ මතුපිට පිරිසිදු හා අපිරිසිදු නොවන බව සහතික කිරීම සඳහා සම්පූර්ණ තහඩුවේ තඹ ආලේපනය සහ තහඩු ඇඹරුම් යන්තයේ ක්රියාකාරිත්වය සඳහා ඉහළ අවශ්යතා ඇත.බොහෝ PCB කර්මාන්තශාලා වල එක් වරක් ඝන කිරීමේ තඹ ක්රියාවලියක් නොමැති අතර, උපකරණවල ක්රියාකාරීත්වය අවශ්යතා සපුරාලිය නොහැක, එබැවින් මෙම ක්රියාවලිය PCB කර්මාන්තශාලා වල කලාතුරකින් භාවිතා වේ.

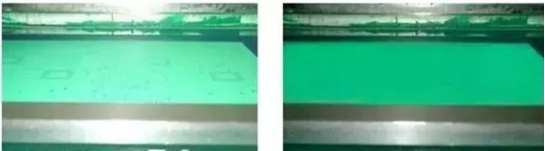

(හිස් සේද තිරය) (The Stall point film net)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

පසු කාලය: ජූලි-01-2021